इंजेक्शन मोल्डिंग फ्लैश का क्या कारण है?

फ़्लैश के कारण असंख्य हैं और इनमें शामिल हैं:

बिदाई रेखा बेमेल

अनुचित निकास

कम क्लैम्पिंग दबाव

निम्न दलदलापन

असमान प्रवाह

इनमें से कुछ मुद्दे टूलींग से संबंधित हैं, लेकिन अन्य प्रसंस्करण के कार्य हैं।

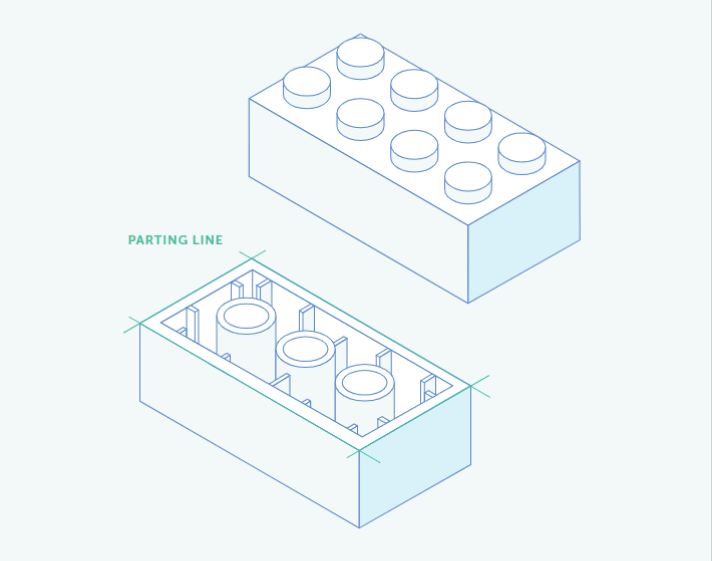

बिदाई रेखा बेमेल

फ्लैश आमतौर पर तब होता है जब सामग्री को पार्टिंग लाइन पर मोल्ड कैविटी से बाहर निकाला जाता है, वह बिंदु जहां इंजेक्शन मोल्ड के दो हिस्से प्लास्टिक के हिस्से को छोड़ने के लिए अलग होते हैं। मोल्डिंग प्रक्रिया में इंजेक्शन चरण के दौरान, ये दोनों हिस्से एक साथ आते हैं और बंद रहते हैं। यदि आधे हिस्से ठीक से संरेखित नहीं होते हैं, तो पिघला हुआ प्लास्टिक अंतराल के माध्यम से निकल जाता है और फ्लैश पैदा करता है।

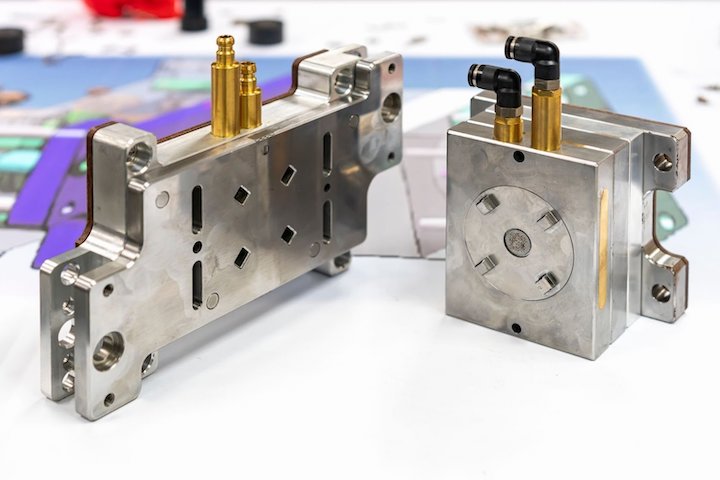

उपकरण बनाने की प्रक्रिया के दौरान, मोल्ड निर्माता मोल्ड फिटिंग नामक प्रक्रिया के माध्यम से फ्लैश को रोकने की कोशिश करते हैं। मोल्ड के हिस्सों को समायोजित करके ताकि वे पूरी तरह से एक साथ आ जाएं, और हिस्सों को आवश्यकतानुसार संरेखित करके, एक कुशल उपकरण निर्माता अंतराल को खत्म कर सकता है जो अन्यथा पिघली हुई सामग्री को रिसने की अनुमति दे सकता है।

हालाँकि, समय के साथ टूलींग खराब हो जाती है। दबाव प्लेटों की धातु की सतहों को विकृत कर सकता है, और घिसे हुए मोल्ड गुहा एक साथ कसकर फिट नहीं होंगे। जटिल भाग ज्यामिति मोल्ड को बंद करने को जटिल बना सकती है, और धूल, गंदगी और अवशेष जैसे संदूषक मोल्ड के हिस्सों को ठीक से बंद होने से रोक सकते हैं। इन स्थितियों में, टूलींग को साफ किया जा सकता है और दोबारा लगाया जा सकता है।

अनुचित वेंटिंग

उपकरण निर्माता छिद्रों को सांचों में काट देते हैं ताकि हवा बाहर निकल सके और पिघला हुआ प्लास्टिक गुहा को पूरी तरह से भर सके। वेंट के बिना, हवा फंस जाएगी और संपीड़ित हो जाएगी, जिससे प्लास्टिक जल जाएगा। वेंट आम तौर पर इंजेक्शन मोल्ड के साथ मानक विशेषताएं हैं, लेकिन अनुचित वेंटिंग अभी भी फ्लैशिंग का कारण बन सकती है।

वेंट इतने बड़े होने चाहिए कि इंजेक्शन के दौरान हवा बाहर निकल जाए, लेकिन इतना छोटा होना चाहिए कि पिघला हुआ प्लास्टिक बाहर न निकले। वेंट की संख्या, वेंट की गहराई और वेंट स्थान सभी महत्वपूर्ण विचार हैं। वेंटिंग आवश्यक इंजेक्शन दबाव को कम करके इंजेक्शन मोल्डिंग प्रक्रिया का भी समर्थन करता है ताकि मोल्ड के आधे हिस्से अलग न हों।

अपर्याप्त क्लैम्पिंग दबाव

क्लैंपिंग दबाव, इंजेक्शन के दौरान मोल्ड को बंद रखने के लिए आवश्यक बल का माप, फ्लैश गठन से संबंधित है। बहुत अधिक या बहुत कम दबाव समस्याग्रस्त हो सकता है।

यदि मोल्ड में दबाव इंजेक्शन मोल्डिंग मशीन के क्लैंपिंग दबाव से अधिक है, तो उपकरण के दो हिस्सों को अलग किया जा सकता है।

यदि क्लैंपिंग दबाव इस बल का विरोध करने के लिए पर्याप्त नहीं है, तो प्लास्टिक मोल्ड से लीक हो सकता है, भले ही उपकरण के दो हिस्से एक साथ अच्छी तरह से फिट हों।

कम श्यानता और असमान प्रवाह

प्रसंस्करण स्थितियाँ प्लास्टिक को बहुत आसानी से प्रवाहित करने (कम चिपचिपापन) या मोल्ड को बहुत तेजी से भरने के कारण फ्लैश निर्माण में योगदान कर सकती हैं। इन प्रसंस्करण स्थितियों के उदाहरणों में पिघला हुआ तापमान जो बहुत अधिक है, निवास का समय बहुत लंबा है, अपर्याप्त सुखाने से अवशिष्ट नमी और शीतलक का अत्यधिक उपयोग शामिल है।

इंजेक्शन मोल्डिंग फ्लैश का समस्या निवारण कैसे करें

सामान्य तौर पर, मोल्ड फ्लैश के लिए उद्योग मानक {{0}} से कम है। यदि आप भाग के किनारे पर अपनी उंगली फिराते हैं तो कुछ भी तेज। 0.002" (0.05 मिमी) या उससे कम चमकना संभव है, लेकिन टूलींग डिजाइन, निर्माण और मोल्ड फिटिंग के दौरान इसे अधिक ध्यान देने की आवश्यकता होती है। फ़्लैश के निम्न स्तर से टूलींग की लागत भी बढ़ जाती है।

यदि आपके इंजेक्शन मोल्ड किए गए हिस्सों को फ्लैश के इन निचले स्तरों की आवश्यकता है, तो फिक्टिव उद्धरण और डीएफएम के दौरान आपकी आवश्यकताओं को साझा करने की सिफारिश करता है। आमतौर पर, फ्लैश उन्मूलन मोल्डिंग पार्टनर की जिम्मेदारी है। कुछ साझेदार फ़्लैश को हाथ से ट्रिम करने का प्रस्ताव कर सकते हैं, लेकिन यह आदर्श समाधान नहीं हो सकता है। हाथ से ट्रिम करने के लिए अतिरिक्त श्रम की आवश्यकता होती है, और भाग-दर-भाग भिन्नताएं हो सकती हैं। इसके अलावा, यदि उपकरण नया होने पर फ्लैशिंग अत्यधिक होती है, तो उपकरण खराब होने के साथ समस्या और भी खराब होने की संभावना है।

यदि आपके हिस्सों में अत्यधिक फ्लैश है, तो फिक्टिव आपके मोल्डिंग पार्टनर से कुछ विशिष्ट समस्या निवारण कदम उठाने और इन क्षेत्रों में समस्याओं का समाधान करने के लिए कहने की सलाह देता है:

बिदाई रेखा बेमेल

अपर्याप्त निकास

अपर्याप्त क्लैम्पिंग दबाव

कम चिपचिपापन और असमान प्रवाह

भरण के दौरान साँचे का विक्षेपण

बिदाई रेखा बेमेल

अपने मोल्डिंग पार्टनर से यह सुनिश्चित करने के लिए कहें कि उपकरण के दोनों हिस्से ठीक से संरेखित हैं, और कोई अंतराल नहीं है। इस प्रक्रिया को स्पॉटिंग के रूप में जाना जाता है, और यह उपकरण के आधे हिस्से पर स्याही लगाकर और फिर दोनों हिस्सों को एक साथ बंद करके किया जाता है। स्याही को साँचे के दूसरे आधे भाग में स्थानांतरित करके, स्पॉटिंग से उन समस्याओं का पता चलता है जिनके लिए अतिरिक्त साँचे की फिटिंग की आवश्यकता होती है। नीली स्याही का उपयोग संयुक्त राज्य अमेरिका में किया जाता है, और लाल स्याही का उपयोग चीन में किया जाता है।

अपर्याप्त वेंटिंग

यदि नए उपकरणों से ढाले गए भागों में अत्यधिक फ्लैश है, तो अपने साथी से यह पुष्टि करने के लिए कहें कि आपके उपकरण में वेंट हैं। कभी-कभी, फ़ैक्टरियाँ इस चरण को छोड़ सकती हैं। यदि वेंट मौजूद हैं, तो पता लगाएं कि क्या वे 1" से 2" की दूरी पर हैं। इसके अलावा, अपने मोल्डिंग पार्टनर से पूछें कि क्या वेंट उचित गहराई के हैं क्योंकि वेंट की गहराई उस प्लास्टिक का एक कार्य है जिसे ढाला जा रहा है। यदि आपके हिस्से कुछ समय से उत्पादन में हैं और फ्लैश अभी दिखाई दे रहा है, तो वेंट को साफ करना समाधान हो सकता है।

अपर्याप्त क्लैम्पिंग दबाव

इंजेक्शन मोल्डिंग के तीन चरण होते हैं: भरना, पैकिंग और होल्डिंग। चमकती इन तीन चरणों में से किसी के दौरान हो सकती है, इसलिए अपने मोल्डर से कुछ केवल-भरण भागों का उत्पादन करने के लिए कहकर शुरुआत करें। यदि फ्लैश अत्यधिक है, तो अपने मोल्डर से प्रेस की क्लैंपिंग टनेज की जांच करने और मोल्ड से किसी भी मलबे को साफ करने के लिए कहें। टन भार वह क्लैम्पिंग बल है जो इंजेक्शन मोल्डिंग प्रेस उत्पन्न कर सकता है।

यदि पैकिंग या होल्डिंग चरणों के दौरान फ्लैश होता है, तो आपके मोल्डर को पैक को समायोजित करने और दबाव बनाए रखने की आवश्यकता हो सकती है। पैकिंग के दौरान, सिकुड़न और बैकफ्लो को ध्यान में रखते हुए अतिरिक्त सामग्री को सांचे में डाला जाता है। होल्डिंग चरण के दौरान, प्लास्टिक सामग्री को तब तक दबाव संतुलन में रखा जाता है जब तक कि गेट जम न जाएं और ठंडा न हो जाएं।

कम श्यानता और असमान प्रवाह

पिघलने का तापमान वह तापमान होता है जिस पर इंजेक्शन मोल्डिंग में उपयोग किए जाने वाले ठोस प्लास्टिक के गोले नोजल को छोड़ते समय और मोल्ड में प्रवेश करते समय पिघल जाते हैं। प्लास्टिक निर्माता एक सीमा के रूप में पिघलने का तापमान प्रदान करते हैं, लेकिन विभिन्न प्लास्टिक की अलग-अलग सीमाएँ होती हैं। समान मूल सूत्र वाले पॉलिमर के बीच बैच-दर-बैच भिन्नताएं भी हो सकती हैं।

इंजेक्शन मोल्डर पिघले हुए तापमान की सावधानीपूर्वक निगरानी करते हैं, लेकिन कभी-कभी कम चिपचिपाहट और असमान प्रवाह जैसी समस्याएं उत्पन्न होती हैं। क्योंकि प्लास्टिक जो बहुत तेजी से या असमान रूप से बहता है, फ्लैश का कारण बन सकता है, फिक्टिव आपके मोल्डिंग पार्टनर से यह सत्यापित करने के लिए कहने की सलाह देता है कि इंजेक्शन मोल्डिंग मशीन पर पिघलने का तापमान सामग्री के निर्माता द्वारा अनुशंसित सीमा के भीतर है।

भरने के दौरान साँचे का विक्षेपण

अंत में, भरण चरण के दौरान मोल्ड विक्षेपण के कारण फ्लैश हो सकता है। आम तौर पर, इस प्रकार की टूलींग विकृति क्लैम्पिंग और कैविटी दबाव का परिणाम होती है। अपने मोल्डिंग पार्टनर से टूलींग के प्लेटन पर डायल संकेतकों की जांच करने के लिए कहें। मोल्ड विक्षेपण को रोकने के लिए, उपकरण के लिए अतिरिक्त समर्थन हार्डवेयर की आवश्यकता हो सकती है।

इंजेक्शन मोल्डिंग फ्लैश को संबोधित करने का सबसे अच्छा तरीका

ऐसी बहुत सी चीजें हैं जो गलत हो सकती हैं और फफूंदी लगने का कारण बन सकती हैं, लेकिन एक कुशल साथी आपको इसे ठीक करने में मदद कर सकता है। यही कारण है कि कस्टम मैकेनिकल पार्ट्स के लिए आपका ऑपरेटिंग सिस्टम फिक्टिव, आपके अगले प्लास्टिक इंजेक्शन मोल्डिंग प्रोजेक्ट के लिए स्मार्ट विकल्प है। हमारे पास चमकती समस्याओं से निपटने और आपको आवश्यक गुणवत्ता वाले इंजेक्शन मोल्डेड हिस्से प्रदान करने के लिए संसाधन और जानकारी है। एक खाता बनाएं और आज ही तुरंत उद्धरण प्राप्त करें!